关注每一步进程

-

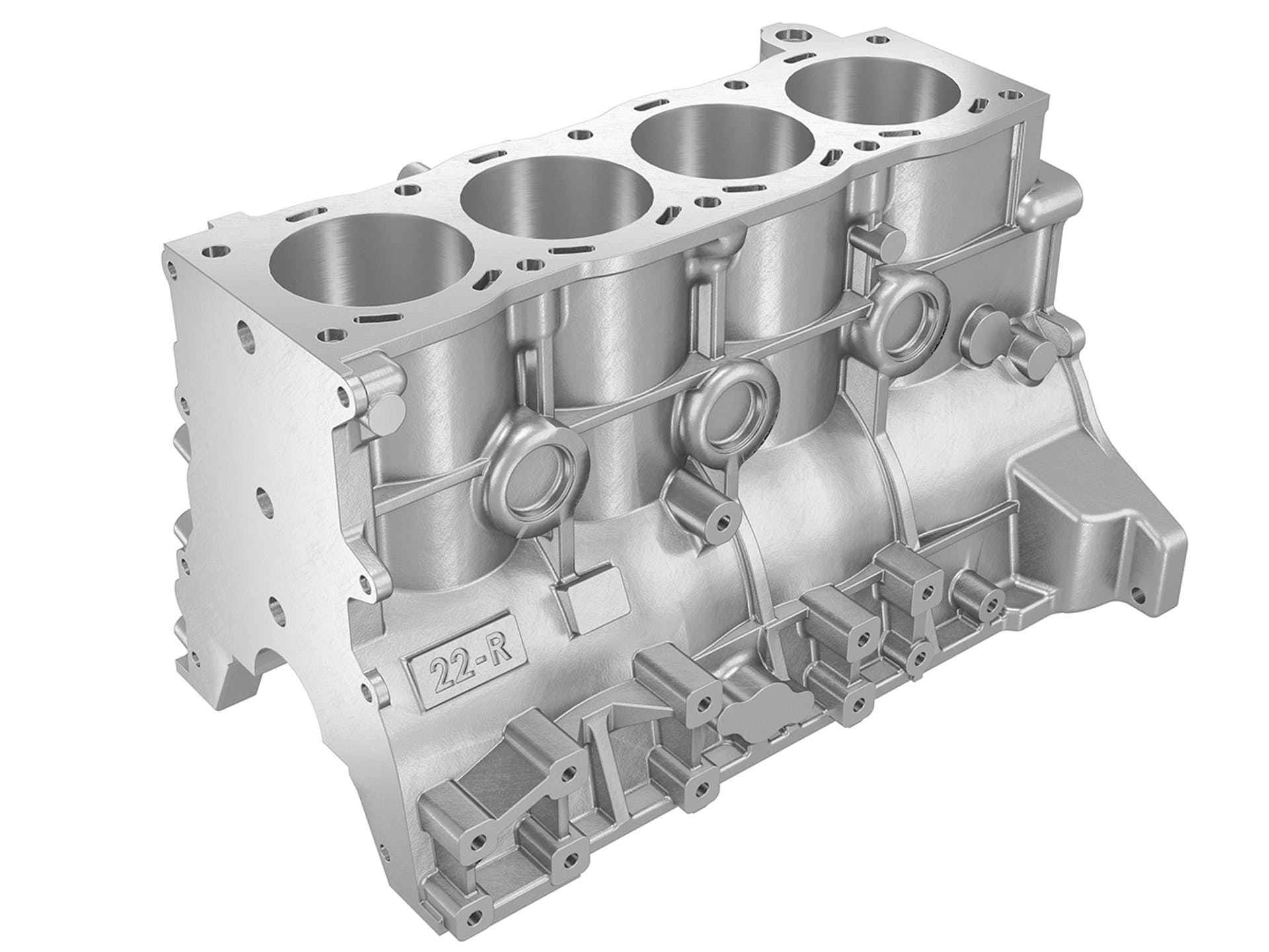

逆向工程通常是指对目标产品进行逆向分析,推演该产品的处理流程、功能特性及技术规格等设计要素, 以制作出功能相近,但又不完全一样的产品。

-

逆向设计过程是指对产品实物样件表面或者内部结构进行数字化处理,利用可实现逆向三维造型设计的软 件来重新构造实物的3D模型(曲面模型重构),并通过用CAE&CAD软件进行分析、再设计,最后制作样 件并测试评审的过程。

-

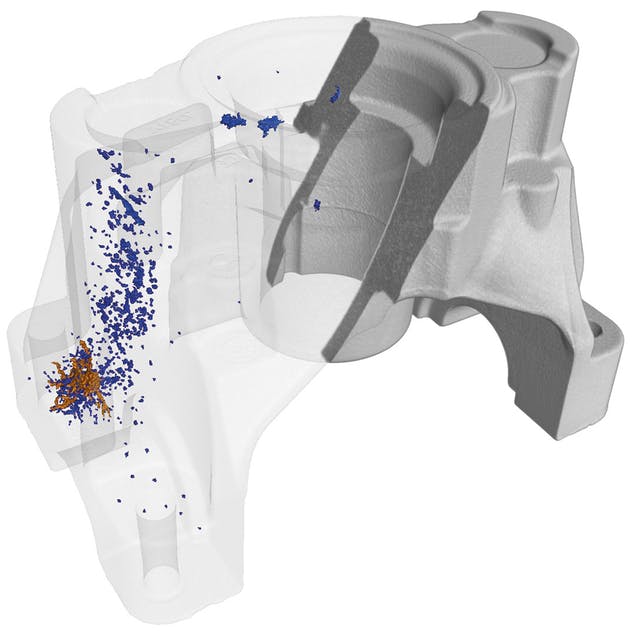

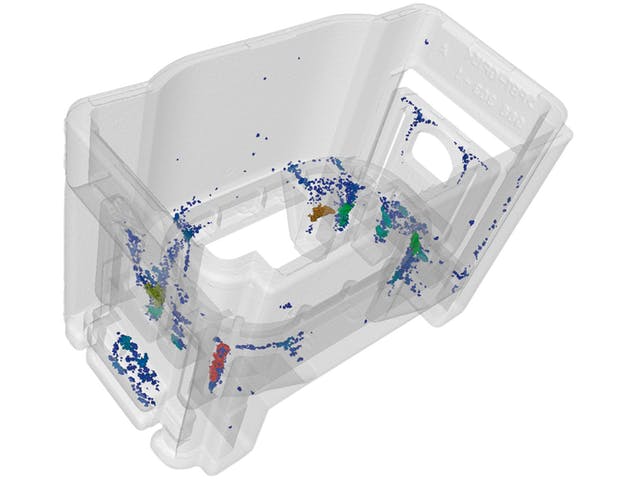

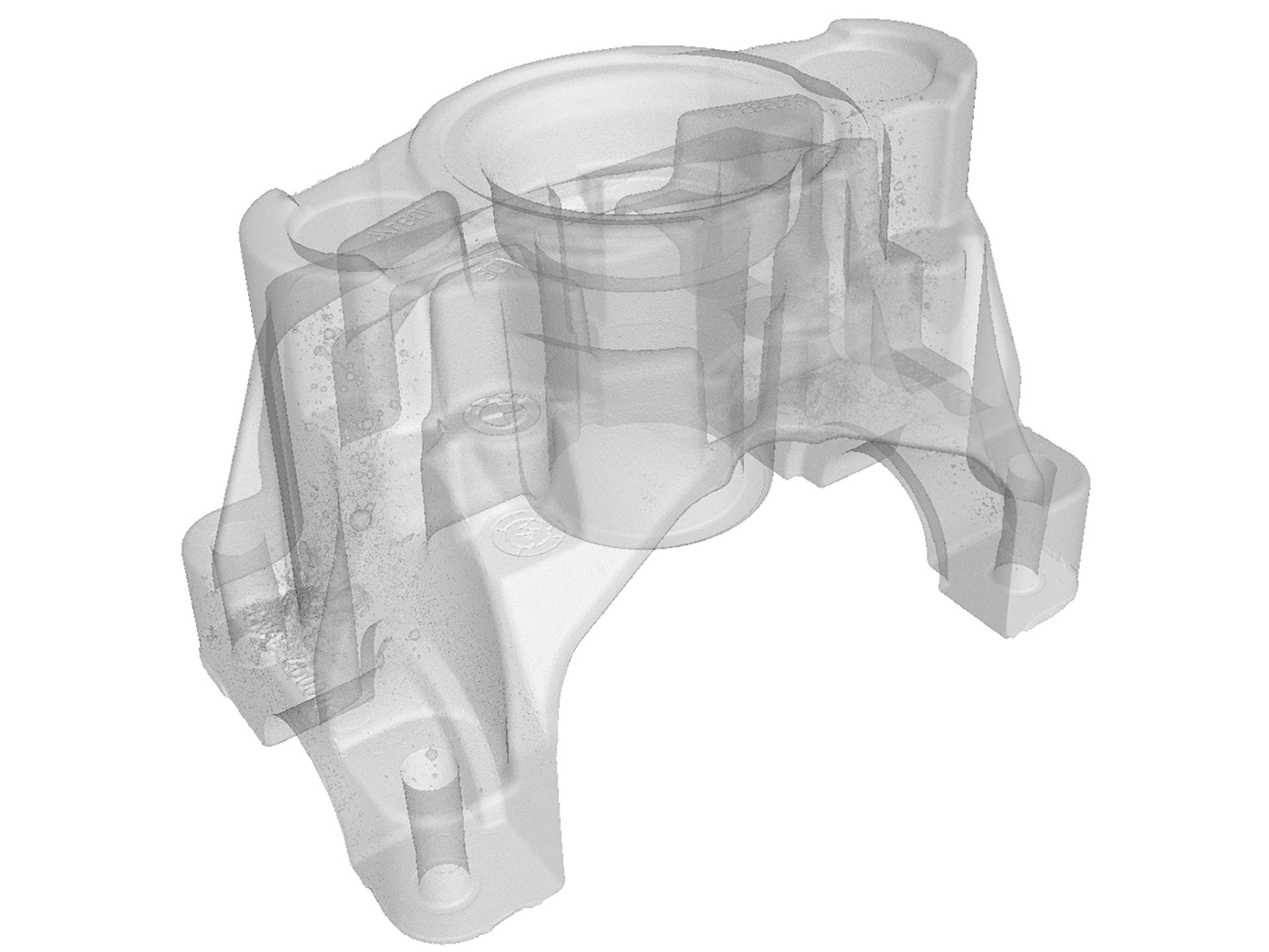

工业CT与X射线检测技术通过计算机断层扫描系统(CT)可以扫描所有零部件的内部和外部结构,即使没有CAD模型,通过CT技术也可以实现零件复制。探究零部件隐藏的秘密,利用X射线扫描技术可以快速、无损地地捕获,分析,测量和检查内部结构。汽车,航空航天,医疗技术,建筑等每个行业都有自己的制造过程,以及通常看不见的不同潜在缺陷。 X射线部件开辟了内部缺陷检查、内部结构尺寸测量及结构材料分析的全新应用。

-

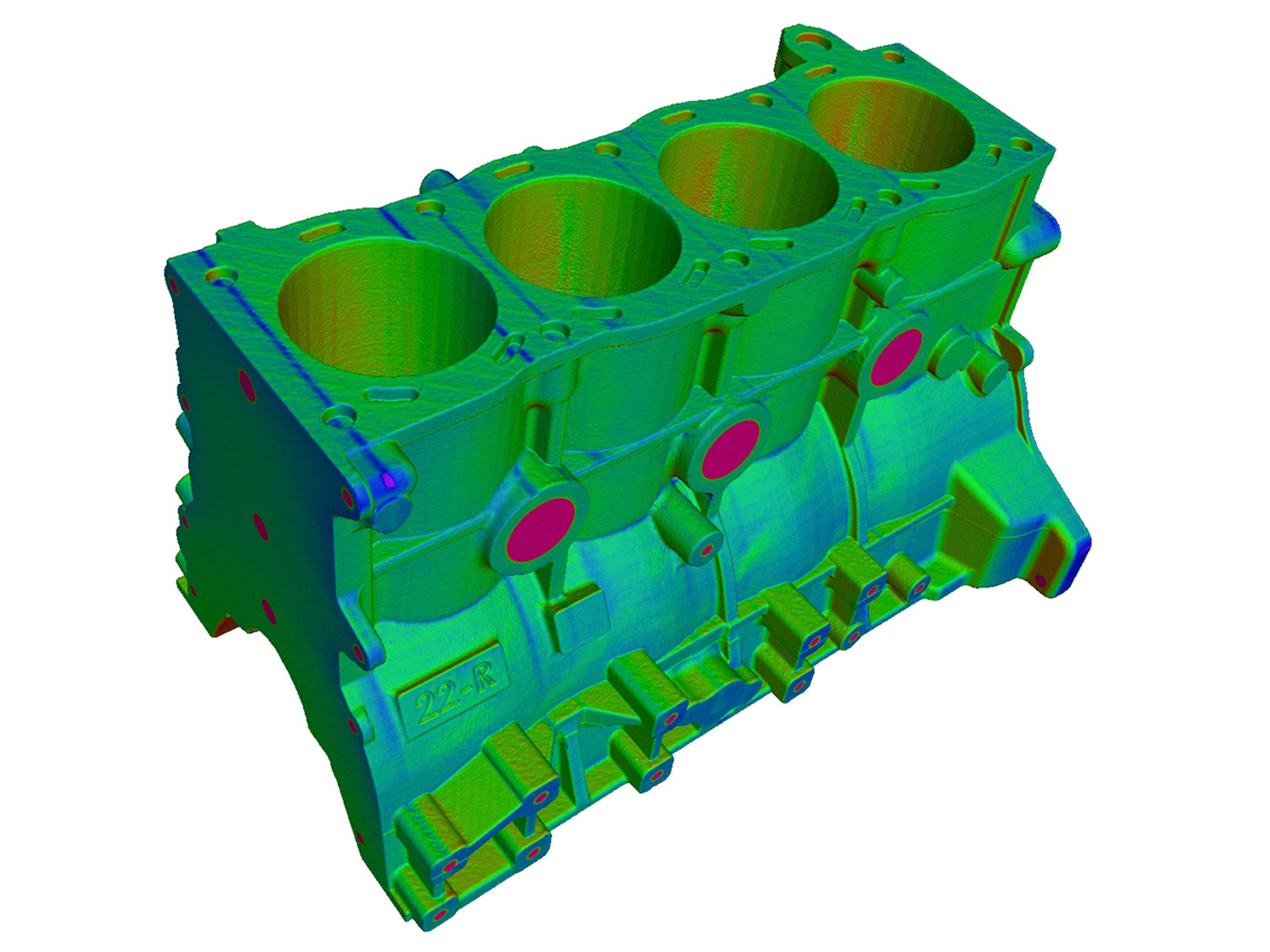

工业CT与X射线检测技术亮点标称/实际比较与CAD模型或主零件的偏差会以假色对比的形式显示出来。尺寸控制借助计算机断层扫描,只需一次扫描即可检查复杂的内部、外部特征的尺寸精度。壁厚分析颜色编码表示内部结构的壁厚。模具和流程优化通过零件的全面检查,可获得有关模具状况及加工过程的重要信息。开发与逆向工程您可以轻松地从3D体积数据创建CAD模型,大大加快了产品开发和逆向工程流程。

-

无损检验缺陷分析您可以快速,轻松地检测出空腔,孔洞,裂缝和其他缺陷。装配质量控制检查零件组装后尺寸配合情况和功能。焊接、胶合及铆接质量控制仅需一次扫描,您就可以查看焊接,锡焊,胶合或铆接接头是否真正无缺陷。电子测试对电子零件(比如,电路板或电池等)进行X射线检查,如有缺陷,则会很快被检测出来。

-

内部特征及材料分析结构分析通过高分辨率X射线显微镜,可以透彻洞察零部件的3D结构特性。原位和4D分析通过电子显微镜的原位和4D分析,可以分析材料在外部影响下以及随时间推移的表现。粗糙度分析可以分析外部和内部结构的表面粗糙度。纤维复合材料分析分析纤维复合材料可以直观地显示复合材料中不同元素的3D分布和方向。晶粒尺寸和分布分析晶粒尺寸及分布是决定硬度和强度的关键性因素,这也是分析它们的很重要的原因。